将物料从进料口连续、均匀、定量地输送到出料口。

🛠 一、 使用前准备

-

安全检查:

(图片来源网络,侵删)

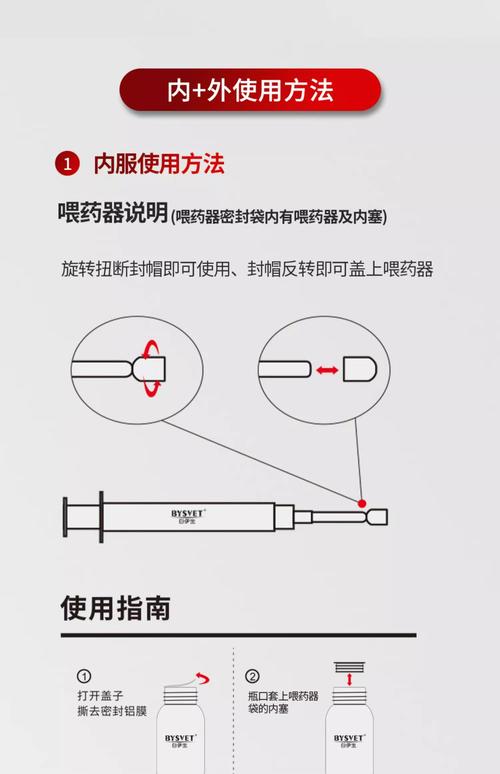

(图片来源网络,侵删)- 确认设备状态: 检查螺旋输送机本体是否稳固,地脚螺栓是否紧固。

- 防护装置: 确认所有防护罩(特别是旋转部件如联轴器、电机、轴承座处)已安装到位且牢固,防止人员接触运动部件。

- 电气安全: 检查电机接线是否正确、牢固,接地是否良好,确认电源开关处于“OFF”位置。

- 环境清理: 清理设备周围和操作区域,确保无杂物、油污、积水等。

- 个人防护装备: 操作人员必须按规定穿戴好安全帽、防护眼镜、工作服、防滑鞋、手套(操作时需注意避免被卷入)等。

-

设备检查:

- 螺旋叶片: 检查螺旋叶片是否有变形、磨损、断裂或严重粘附物料,确保叶片完整无损。

- 料筒/槽体: 检查内壁是否过度磨损、变形或有异物卡死,检查观察口是否清洁、透明。

- 轴承座: 检查轴承座是否固定牢固,油位是否正常(如果是油润滑),或润滑脂是否加注到位(如果是脂润滑),确认无异常噪音或过热痕迹。

- 驱动装置: 检查电机、减速机(如有)固定是否牢固,油位/润滑是否正常(如适用),联轴器防护罩是否完好。

- 进出料口: 检查进料口挡板、阀门是否灵活有效,出料口是否畅通无阻。

- 紧固件: 检查所有连接螺栓、螺母是否紧固,特别是轴承座、驱动装置连接处。

- 物料准备: 确认待输送物料的特性(粒度、湿度、流动性、粘性、温度、腐蚀性等)是否与设备设计参数匹配,检查物料中是否含有大块杂质、铁丝等硬物,必要时在进料口前安装除铁器或筛网。

-

流程确认:

- 确认下游设备(如混合机、制粒机、压片机、包装机等)已准备好接收物料,且处于可接收状态。

- 确认控制系统的设定(如输送速度、定量值等)是否正确。

🚀 二、 启动操作

-

空载启动(极其重要!):

- 关闭出料口阀门: 确保出料口处于关闭或最小开度状态,防止启动瞬间大量物料涌入下游设备或造成电机过载。

- 检查进料口: 确保进料口无物料堆积,避免启动时物料瞬间涌入导致过载。

- 点动测试: 合上电源开关,进行点动操作(短促地启动-停止),观察电机转向是否正确(通常箭头指示方向)。转向错误会导致设备损坏!

- 空载运行: 确认转向正确后,让设备空载运行几分钟(至少3-5分钟)。

- 监听: 仔细听运行声音,应平稳无异常噪音(如撞击、摩擦、尖叫)。

- 观察: 观察各连接处、轴承座、电机等是否有异常振动、漏油、冒烟。

- 触摸(谨慎!): 在确保安全的前提下,触摸轴承座、电机外壳(非旋转部位),感受温度是否异常升高(初期温升正常,但应快速稳定)。

- 确认空载正常: 空载运行平稳无异响、无异常振动、无过热现象后,方可进行下一步。

-

加料运行:

(图片来源网络,侵删)

(图片来源网络,侵删)- 缓慢开启进料口: 缓慢打开进料口挡板或阀门,开始向输送机内均匀加入物料。切忌一次性大量投入!

- 同步开启出料口: 在物料开始从出料口流出后,根据下游设备的需求量,缓慢、平稳地打开出料口阀门至所需开度。

- 监控运行状态:

- 观察物料流动: 通过观察窗或视镜观察物料在料槽内的填充情况(通常填充率在30%-70%为宜,具体看物料特性),避免物料过满(导致堵塞、过载)或过空(导致磨损加剧、输送不稳定)。

- 监听声音: 持续监听运行声音,有无异常噪音(如物料卡死、摩擦、撞击)。

- 监控电流: 密切关注电机电流表读数,电流应稳定在额定值附近。电流异常升高(超过额定值)是过载的明确信号,必须立即处理!

- 检查出料量: 观察或测量实际出料量是否与设定值一致,是否满足下游需求,根据需要微调进料量或出料口开度。

- 检查温度: 定期检查轴承座、电机、减速机等关键部位的温度,防止过热。

- 检查密封: 观察各密封点(如轴封、法兰连接处)是否有物料泄漏。

🔄 三、 运行中监控与调整

- 持续监控: 操作人员需定时(如每15-30分钟)巡视设备,检查上述各项运行参数(声音、电流、温度、出料量、密封、物料流动状态)是否正常。

- 物料特性变化: 注意物料湿度、粒度、流动性等是否发生变化,变化可能导致输送不畅、堵塞或过载,需及时调整操作参数或采取预处理措施(如干燥、过筛)。

- 出料量调整: 根据下游设备的需求变化,通过调节进料口挡板开度、出料口阀门开度或改变电机转速(如变频调速)来精确控制输送量。

- 处理异常:

- 堵塞: 立即停止进料,关闭出料口阀门。严禁在设备运行时用工具疏通! 待设备完全停止后,打开检修口(需断电挂牌),清理堵塞物,清理时注意安全,防止工具掉入。

- 过载(电流过高): 立即停止进料,必要时减小出料口开度或停机检查,检查是否有异物卡死、物料结块、填充率过高、传动部件故障等。

- 异常噪音/振动: 立即停机检查,排除轴承损坏、叶片变形、异物卡入、对中不良等问题。

- 泄漏: 停机检查密封件磨损情况,更换损坏的密封件,拧紧松动螺栓。

🛑 四、 停机操作

- 停止进料: 首先关闭进料口挡板或阀门,停止向输送机内添加新物料。

- 排空物料: 让设备继续运行,将料槽内和螺旋轴上的物料尽量排空至出料口,观察出料口无物料流出后,再等待1-2分钟,确保螺旋叶片上的物料也基本排出。

- 关闭出料口: 关闭出料口阀门。

- 停机: 按下停止按钮,切断电机电源。

- 断电挂牌: 在电源开关处挂上“禁止合闸,有人工作”的警示牌。

- 清理与检查(可选但推荐):

- 如需进行内部检修或长期停机,应打开必要的检修口,清理残留物料。

- 检查螺旋叶片、料槽内壁、轴承等磨损情况。

- 做好记录: 记录本次运行时间、输送量、异常情况及处理措施等。

🧰 五、 日常维护保养

- 清洁: 定期清理设备表面、进料口、出料口、观察窗附近的积尘和散落物料,保持设备整洁。

- 润滑:

- 严格按照设备说明书要求,定期对轴承座、减速机(如适用)、电机轴承等加注或更换规定型号和数量的润滑脂或润滑油。这是保证设备平稳运行、延长寿命的关键!

- 注意润滑点、润滑周期和润滑方式。

- 检查与紧固:

- 定期检查所有连接螺栓、螺母是否松动,及时紧固。

- 检查轴承座、驱动装置固定情况。

- 检查联轴器弹性体或联轴器螺栓磨损情况。

- 易损件检查与更换:

- 定期检查螺旋叶片、料槽衬板(如有)、轴封等易磨损件的磨损情况,达到磨损极限或损坏时及时更换。

- 检查电机碳刷磨损情况(如适用)。

- 电气检查: 定期检查电机绝缘、接线端子是否牢固、老化。

- 安全装置检查: 定期检查防护罩是否完好、限位开关(如有)是否灵敏有效。

- 定期大修: 根据运行时间和磨损情况,安排计划性大修,全面检查、修复或更换关键部件。

⚠ 关键注意事项

- 安全第一: 严格遵守安全操作规程,严禁在设备运行时进行任何形式的检修、清理或调整,必须进行检修时,必须严格执行“断电挂牌”制度。

- 严禁超载: 严禁超过设备设计能力运行,这是导致设备损坏、电机烧毁、物料堵塞的主要原因,密切关注电流。

- 空载启动: 每次启动前务必确保设备空载运行正常后再加料。

- 转向正确: 启动前必须确认电机转向正确。

- 物料匹配: 确保输送的物料特性(粒度、湿度、温度、腐蚀性等)符合设备设计要求,特殊物料需选用特殊材质(如不锈钢、耐磨钢)或结构。

- 定期维护: “养兵千日,用兵一时”,良好的日常维护是保证设备长期稳定运行的基础,切勿忽视润滑和检查。

- 遵守规程: 严格按照设备制造厂提供的《操作说明书》和《维护保养手册》进行操作和维护,不同型号设备可能有具体差异。

螺旋送药针的使用是一个需要细致操作、持续监控和严格执行维护保养的过程,核心在于安全操作、防止超载、保证润滑、及时清理、定期检查,操作人员必须经过培训,熟悉设备性能和操作流程,才能确保设备高效、安全、长周期运行。🛡️