靠模装置通过一个固定角度的模板(靠模),引导刀架按照设定的锥度轨迹移动,从而在工件上加工出所需的圆锥面。

🛠 一、 准备工作

-

安全防护:

(图片来源网络,侵删)

(图片来源网络,侵删)- 穿戴好防护眼镜、工作服、劳保鞋。

- 确保机床防护罩、紧急停止按钮正常。

- 清理工作区域,避免杂物。

-

熟悉图纸与工艺:

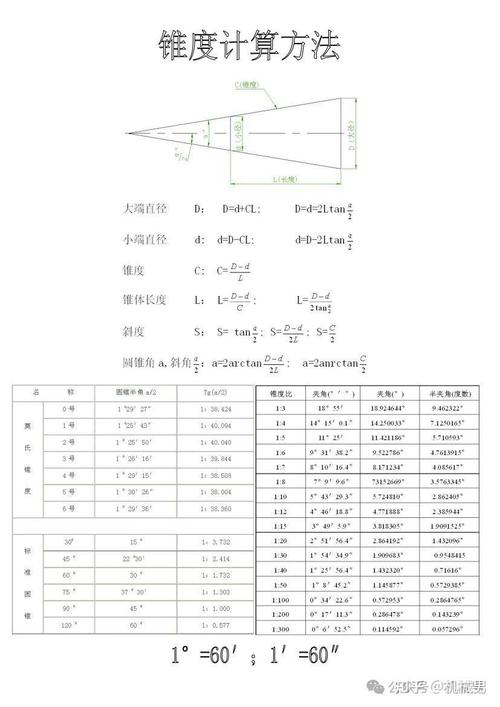

- 仔细阅读零件图纸,明确锥度要求(锥度比

C=(D-d)/L,大端直径D,小端直径d,锥面长度L)。 - 了解加工工艺要求(表面粗糙度、精度等级等)。

- 仔细阅读零件图纸,明确锥度要求(锥度比

-

工件装夹:

- 根据工件形状和长度选择合适的卡盘(三爪、四爪)或卡盘+顶尖方式装夹。

- 确保工件装夹牢固、同心度高,伸出长度足够加工所需锥面长度

L。 - 对于细长工件,需使用中心架或跟刀架支撑。

-

刀具选择与安装:

- 选择合适的刀具(如外圆车刀、成型刀),加工锥度常用主偏角较小的刀具(如45°、55°),或使用专门的锥度成型刀。

- 刀具安装要牢固,高度与工件中心对齐(或略高,根据车刀类型),伸出长度尽量短。

-

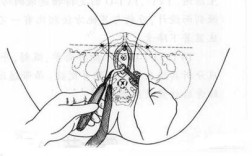

安装靠模装置:

(图片来源网络,侵删)

(图片来源网络,侵删)- 位置: 将靠模装置安装在车床的刀架拖板上(通常是中拖板或小拖板下方),具体位置取决于装置设计,确保靠模能自由移动且不干涉机床运动。

- 固定: 用螺栓将靠模装置底座牢固固定在拖板上。

- 安装靠模板:

- 选择或制作符合图纸锥度要求的靠模板(角度精确)。

- 将靠模板正确安装在靠模装置的滑块或导向槽中,确保靠模板的工作面(斜面)清洁、无损伤。

- 靠模板需要固定在装置上,但通常允许其沿工件轴线方向移动(用于调整起始位置)。

-

调整靠模角度:

- 大多数靠模装置本身带有可调节角度的机构(如刻度盘、游标尺),根据计算出的锥度角 (

α = arctan(C/2)),精确调整靠模装置的角度,使其与所需锥度角一致。 - 重要: 确保角度调整精度!这是保证锥度准确的关键,使用精密量具(如正弦规、角度块)辅助校准更佳。

- 大多数靠模装置本身带有可调节角度的机构(如刻度盘、游标尺),根据计算出的锥度角 (

-

连接刀架与靠模滑块:

- 用连接杆(通常随装置提供)将车床的刀架(中拖板或小拖板)与靠模装置上的滑块连接起来。

- 确保连接牢固,运动灵活无卡滞,这个连接是传递靠模角度给刀架的关键。

-

设置起始位置:

- 移动床鞍(大拖板)和刀架,使车刀刀尖对准工件需要开始加工锥度的位置(通常是大端)。

- 调整靠模装置的位置,使靠模板的起始端对准刀架滑块,并固定靠模装置在拖板上的位置(如果需要)。

🎯 二、 操作步骤

-

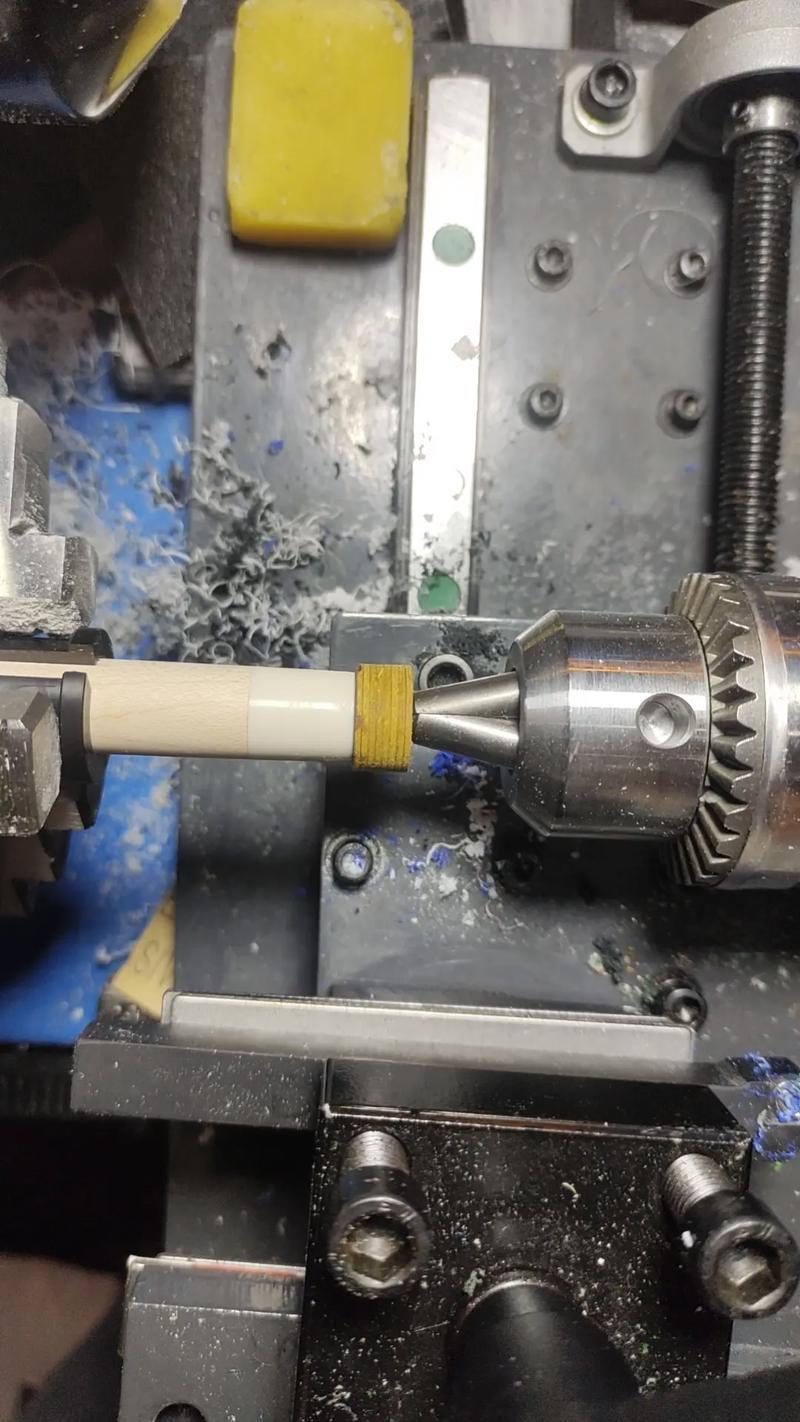

对刀:

(图片来源网络,侵删)

(图片来源网络,侵删)- 启动主轴,选择合适的转速(根据工件材料和刀具)。

- 移动床鞍和刀架,使车刀轻轻接触工件外圆表面(对刀),记住中拖板刻度值。

- 退回车刀。

-

设定背吃刀量:

根据加工余量和精度要求,转动中拖板手柄,设定初始背吃刀量(通常从靠近大端开始)。

-

启动进给:

- 手动方式:

- 转动床鞍(大拖板)手轮,沿工件轴线方向(Z轴)匀速移动。

- 由于刀架已通过靠模装置与滑块连接,刀架会自动根据靠模板的斜面角度产生一个垂直于工件轴线的横向(X轴)移动。

- 这个横向移动量与纵向移动量之比,就形成了所需的锥度。

- 手轮转动速度要均匀,保证表面质量。

- 机动方式(如果机床支持):

- 将床鞍机动进给手柄挂上。

- 启动机动进给,床鞍会沿Z轴自动移动,刀架通过靠模装置自动实现X轴联动,完成锥面加工。

- 注意控制进给速度。

- 手动方式:

-

加工过程监控:

- 密切观察切削情况,注意切屑状态、切削声音、机床振动。

- 如遇异常(如振动过大、噪音异常、表面质量差),立即停止进给,停车检查。

- 根据需要,可中途停车测量锥度(用环规、塞规或万能角度尺、千分尺等),调整背吃刀量或角度(如果允许)。

-

完成加工:

- 当床鞍移动到设定锥面长度

L的末端(或小端位置)时,停止进给。 - 退回车刀,停车。

- 当床鞍移动到设定锥面长度

-

检测:

- 卸下工件。

- 使用精密量具检测锥度:

- 标准量规法: 用涂色法检查圆锥塞规/环规与工件锥面的接触情况(接触面积需达到要求,gt;70%)。

- 量具测量法: 用千分尺或卡尺在锥面两端测量直径

D和d,计算锥度比C,并与图纸要求比较,在中间位置测量直径,检查锥度是否均匀。 - 万能角度尺: 直接测量锥面角度。

🔧 三、 其他锥度加工方法简介(对比)

-

尾座偏移法:

- 原理: 将车床尾座顶尖相对于主轴轴线偏移一个距离

S,使前后顶尖连线与工件轴线形成夹角,从而加工出锥度。 - 计算:

S = L * C / 2(L为锥面长度,C为锥度比)。 - 优点: 简单,无需额外装置。

- 缺点: 只能加工外锥;锥度受尾座偏移量限制;锥度长度受尾座行程限制;顶尖与中心孔接触不良,影响精度;不适合长锥面。

- 使用: 松开尾座锁紧装置,用尾座本身的刻度或百分表精确偏移尾座,然后锁紧。

- 原理: 将车床尾座顶尖相对于主轴轴线偏移一个距离

-

小刀架转位法(手动法):

- 原理: 松开小刀架转盘锁紧螺母,将小刀架(转塔刀架)旋转一个等于锥半角 的角度,然后锁紧,手动摇动小刀架手柄,实现横向进给,加工锥面。

- 优点: 简单,无需特殊装置,适合短锥面或内锥面。

- 缺点: 只能手动进给,效率低;锥度长度受小刀架行程限制;角度调整精度要求高;手动进给不均匀影响表面质量。

- 使用: 松开转盘螺母,用角度尺或刻度盘精确旋转小刀架至 角,锁紧,手动摇动小刀架手柄进给。

-

数控车床编程加工:

- 原理: 在数控程序中使用G代码(如G01直线插补配合角度指令,或G32螺纹加工指令的变种,或使用宏程序)直接定义锥面轨迹。

- 优点: 精度极高,效率高,适应各种锥度(长、短、内、外),自动化程度高。

- 缺点: 需要数控车床和编程知识。

- 使用: 编写包含锥面轨迹的数控程序,输入机床,调用程序自动加工。

⚠ 四、 注意事项

- 安全第一: 始终遵守安全操作规程,旋转部件附近禁止戴手套,长发需盘起。

- 精度是关键: 靠模角度调整、刀具对刀、工件装夹同心度直接影响锥度精度,使用精密量具校准。

- 切削参数: 根据工件材料、刀具、锥度大小选择合适的切削速度、进给量和背吃刀量,避免过大切削力导致振动或让刀。

- 冷却润滑: 对于钢件等材料,必须使用充足的切削液,以降低切削温度、提高表面质量、延长刀具寿命。

- 维护保养: 定期清洁靠模装置、导轨、滑块,添加润滑脂,确保运动灵活无磨损。

- 检测: 加工过程中及完成后,务必进行精确检测,确保符合图纸要求。

- 工件刚性: 细长工件加工锥度时,刚性差易振动,需使用中心架或跟刀架,并减小背吃刀量和进给量。

📌 总结步骤(靠模装置)

- 安全准备: 防护、清理、熟悉图纸。

- 装夹工件: 牢固、同心。

- 装刀具: 对中、牢固。

- 装靠模: 固定在拖板上,装靠模板。

- 调角度: 精确设定锥度角 。

- 连刀架: 用连接杆连接刀架与靠模滑块。

- 定起始位: 对刀、设定背吃刀量。

- 启动加工: 手动或机动移动床鞍(Z轴),刀架自动横向(X轴)联动。

- 监控与调整: 观察切削,中途测量。

- 停车与检测: 完成后卸件,用环规或量具检测锥度。

选择哪种锥度加工方法取决于锥度要求、工件形状、批量大小、设备条件等,靠模装置是批量加工中等精度外锥面的常用可靠方法,希望这份详细的指南能帮助你安全高效地使用锥度机!💪🏻