以下是MBT拖槽使用方法的详细说明:

📍 一、 理解拖槽的作用

- 定位基准: 为工件提供精确、重复的定位面(通常是V型槽、平面、销孔等),确保工件在每一个工位上的位置都高度一致。

- 夹紧支撑: 在加工过程中,支撑工件并承受切削力,防止工件振动或移位。

- 流转导向: 在多工位之间转移工件时,拖槽作为轨道或滑道,引导工件准确移动到下一个工位。

- 基准统一: 通常作为工件加工基准(如中心线、对称面)的体现,保证各工位加工基准统一。

🛠 二、 使用前准备

- 清洁:

- 彻底清洁拖槽的所有工作表面(定位面、导向面、夹紧面)。

- 清除槽内、边缘、夹紧机构上的切屑、油污、冷却液残留物,使用压缩空气吹净,用无绒布蘸清洁剂擦拭。

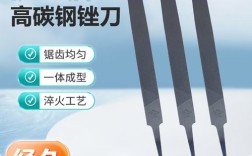

- 检查并清理工件上的毛刺、油污、杂质,确保工件本身干净。

- 检查:

- 拖槽状态: 检查拖槽表面有无磕碰、划痕、磨损、锈蚀,定位面(如V型槽)是否完好无损,有无变形或损伤,导向面是否光滑无阻碍。

- 夹紧机构: 检查夹紧气缸(或液压缸、手动机构)是否动作灵活、无泄漏(气/液)、行程是否到位,夹紧块/压板是否完好,有无松动、磨损或裂纹,确认夹紧力调节装置(如有)是否在正确位置。

- 定位销/挡块: 检查定位销、挡块是否安装牢固、无松动、无磨损,确保其能有效限制工件自由度。

- 安全装置: 检查拖槽及其关联的防护罩、传感器(如工件到位检测、安全门互锁)是否正常工作。

- 工件: 检查工件是否符合图纸要求,有无变形、裂纹等缺陷,确认毛坯余量是否足够。

- 润滑:

- 按照设备维护手册要求,对拖槽的导向面、滑动部件、夹紧机构的铰链/销轴等关键部位进行润滑(通常使用锂基脂或指定润滑脂)。注意: 定位面和夹紧面通常禁止涂油,以免影响定位精度和夹紧可靠性。

- 参数确认:

- 根据工件材质、尺寸、加工要求,确认并设置好:

- 夹紧压力: 确保夹紧力足够抵抗切削力,但又不至于过大导致工件变形或损坏夹具/工件。

- 加工参数: 切削速度、进给量、切削深度等(由程序设定,但操作员需了解)。

- 流转速度: 工件在工位间移动的速度(由程序或PLC控制)。

- 根据工件材质、尺寸、加工要求,确认并设置好:

📦 三、 工件安装与夹紧步骤

- 选择工位: 确认当前操作的是哪个工位的拖槽。

- 放置工件:

- 将工件小心地放置在拖槽的定位面上(如V型槽中心)。

- 确保工件的设计基准(如中心孔、端面、特定特征)与拖槽的定位基准(如V型槽中心线、定位销)完全贴合、对齐。

- 对于需要定向的工件,利用拖槽上的挡块或定位销进行周向定位。

- 初步定位: 轻轻推动工件,使其在拖槽内滑动到位,直到被后端的挡块或定位销挡住,确保工件在所有自由度(X, Y, Z, 旋转)都被初步限制。

- 启动夹紧:

- 手动/半自动: 操作夹紧手柄或按钮,启动夹紧机构(气缸/液压缸动作)。

- 全自动: 确认安全门关闭到位后,设备会自动检测工件就位信号,并自动执行夹紧动作。

- 确认夹紧状态:

- 观察: 看夹紧块/压板是否已将工件稳固压紧在定位面上。

- 听: 听夹紧机构动作声音是否正常(无异常噪音)。

- 感觉(手动): 尝试轻微扳动工件(在安全前提下),确认无松动。

- 指示灯/仪表: 查看设备控制面板上的夹紧状态指示灯是否亮起(通常为绿色),或压力表读数是否在设定范围内。

- 传感器反馈: 确认夹紧到位传感器信号正常。

- 安全确认: 在确认工件已可靠夹紧前,严禁进行任何加工操作或流转动作!

🔄 四、 加工与流转操作

- 启动加工:

- 确认安全门关闭并锁定(如有)。

- 按下启动按钮(或由程序自动触发),开始当前工位的加工循环。

- 全程监控: 加工过程中,密切观察切削状态、声音、振动,以及工件和拖槽有无异常情况(如松动、异响、火花过大等),发现异常立即按下紧急停止按钮。

- 工位流转:

- 当当前工位加工完成后,设备会自动或手动触发流转指令。

- 流转机构(如抬起装置、移动滑台、机械手)动作:

- 抬起: 夹紧机构可能先松开,或者流转机构本身具有抬起功能,使工件脱离当前工位的定位面(但通常仍被夹紧块托住)。

- 移动: 工件被平稳地沿拖槽导向面移动到下一个工位的拖槽上方或定位面。

- 下降与定位: 工件被精确下降到下一个工位的拖槽定位面上,对准定位基准。

- 夹紧: 下一个工位的夹紧机构自动夹紧工件。

- 观察: 流转过程中,观察工件移动是否平稳、有无卡滞、是否准确落入下一工位定位面。

🧹 五、 卸工件与结束

- 加工完成: 当工件在所有工位加工完毕后,流转机构将其移动到卸料工位。

- 松开夹紧: 卸料工位的夹紧机构松开。

- 取出工件: 小心地从拖槽中取出加工好的工件,注意工件可能较热或锋利,佩戴相应防护手套。

- 清洁与检查:

- 再次清洁拖槽工作面,清除加工产生的切屑和冷却液残留。

- 检查工件最终尺寸和表面质量是否符合要求。

- 复位: 确认卸料工位无工件后,可按下复位按钮或等待设备自动复位,准备下一个循环。

⚠ 六、 安全注意事项(重中之重!)

- 熟悉设备: 在操作前,必须经过培训,充分了解MBT设备及其拖槽的结构、功能、操作流程和所有安全装置。

- 佩戴PPE: 始终按规定佩戴防护眼镜、安全鞋、听力保护(如需要)、合适的防护手套(注意:操作旋转部件或夹紧点附近时,手套可能被卷入,需谨慎)。

- 禁止戴手套操作: 在操作旋转按钮、手柄或靠近运动部件时,严禁佩戴手套,防止被卷入。

- 遵守安全规程: 严格遵守设备操作规程和安全规定。

- 使用急停: 发生任何异常(异响、异味、火花、工件飞溅、夹具失效、人员靠近危险区等),立即按下紧急停止按钮!

- 保持区域清洁: 工作区域保持整洁,工具、量具、切屑等摆放有序,防止绊倒或引发其他事故。

- 禁止绕过安全装置: 严禁拆除、短接、损坏任何安全门、光栅、急停按钮等安全装置。

- 了解能量隔离: 在进行设备维护、清理或长时间离开时,必须执行能量隔离(上锁挂牌LOTO)程序。

- 注意高温: 加工后的工件和拖槽可能很烫,避免直接触摸。

🔧 七、 维护保养

- 日常清洁: 每班次结束后,彻底清洁拖槽工作面、夹紧机构、导向面。

- 定期润滑: 按照设备手册要求,定期对拖槽的滑动部件、铰链、销轴等进行润滑。定位面和夹紧面严禁涂油!

- 定期检查:

- 检查拖槽定位面、导向面磨损情况,必要时进行修复或更换。

- 检查夹紧机构动作是否顺畅、有无泄漏(气/液)、夹紧块/压板磨损情况。

- 检查定位销、挡块是否牢固、有效。

- 检查安全装置(传感器、开关)是否灵敏可靠。

- 精度校准: 定期(如每季度或半年)使用精密量具(如杠杆表、量块)检查拖槽的定位精度(如V型槽中心线位置、平行度、垂直度)是否符合要求,必要时进行调整或修复。

- 记录维护: 做好设备维护保养记录。

📖 关键要点总结

- 清洁是基础: 任何操作前务必清洁拖槽和工件。

- 定位要精准: 确保工件基准与拖槽基准完全贴合。

- 夹紧要可靠: 夹紧力适中,确认到位,加工前必须确认夹紧状态。

- 安全是红线: 严格遵守安全规程,善用急停按钮。

- 维护保精度: 定期清洁、润滑、检查和校准,确保拖槽长期保持高精度。

- 手册是依据: 务必结合你所用MBT设备的具体型号和制造商提供的操作手册、维护手册进行操作! 不同型号的MBT拖槽结构、操作细节可能存在差异。

遵循以上方法,就能安全、高效、精确地使用MBT拖槽进行多工位加工。💪🏻