弯制方法主要取决于管材类型(金属、塑料、软管等)、直径、壁厚、弯曲半径要求以及生产批量,以下是几种主要的水平弯制方法:

冷弯法

适用于大多数金属管(低碳钢、不锈钢、铜、铝等)和部分硬质塑料管(如PVC、PE),在常温下进行弯曲,这是最常用、效率较高且对材料性能影响较小的方法。

手动弯管器(适合小直径、薄壁管、少量弯制)

- 工具: 手动弯管器(有不同型号,如杠杆式、转盘式)、弯管模(或称为弯管胎)。

- 步骤:

- 准备: 测量所需弯曲位置和角度,确保管材表面清洁、无严重划伤或变形,对于薄壁管或易皱褶的管材,可考虑在管内填充干沙、冰或使用专用芯棒(支撑内壁)。

- 固定: 将弯管器的固定模(或挡板)牢固地夹紧在工作台上或使用夹具固定住管材的直线部分(弯曲起点前)。

- 定位: 将弯管模的中心对准需要弯曲的起点位置,调整弯管器的角度指示器(如有)到所需角度(注意:冷弯有回弹,需预留回弹量,具体数值需根据材料、壁厚、弯曲半径试验确定)。

- 弯曲: 平稳、匀速地操作弯管器的手柄(或转盘),施加力使管材沿着弯管模弯曲。关键点:

- 速度均匀: 避免过快导致管材起皱或破裂。

- 力道适中: 避免用力过猛导致管材截面过度变形(如椭圆化)。

- 一次到位: 尽量一次弯到预定角度(考虑回弹),避免反复弯曲同一位置导致材料疲劳开裂。

- 检查: 弯曲完成后,松开夹具,取出管材,用角度尺或样板检查弯曲角度和半径是否符合要求,检查管壁是否有明显起皱、裂纹或过度椭圆化。

- 优点: 设备简单、成本低、操作相对容易。

- 缺点: 效率低、劳动强度大、精度有限、不适合大直径、厚壁管或大批量生产、易产生椭圆化。

电动/液压弯管机(适合中小直径、中等批量、较高精度要求)

- 工具: 电动或液压驱动的弯管机、配套的弯管模(不同弯曲半径和管径规格)、夹模、导向模。

- 步骤:

- 准备: 选择与管材外径匹配的弯管模、夹模和导向模,清洁管材,必要时填充芯棒(尤其对于薄壁管或小弯曲半径)。

- 安装模具: 将弯管模固定在弯管机的工作轴上,安装夹模(夹紧管材直线部分)和导向模(引导管材进入弯曲区)。

- 装夹管材: 将管材插入弯管机,直线部分由夹模牢固夹紧,弯曲起点对准弯管模的起点位置。

- 设定参数: 在控制面板上输入所需的弯曲角度(考虑回弹补偿)、弯曲速度(通常有快慢档)等参数。

- 启动弯曲: 启动设备,弯管机的工作轴(带着弯管模)会旋转,带动管材沿着弯管模弯曲,夹模始终夹紧管材,导向模防止管材在弯曲过程中偏移或起皱。

- 完成与检查: 达到设定角度后,设备自动停止或发出提示,松开夹模,取出管材,检查弯曲角度、半径、椭圆度、管壁状况。

- 优点: 效率高、精度高、可重复性好、可弯曲较大直径和较厚壁管(相对手动)、可编程控制(CNC弯管机)、减少椭圆化(尤其使用芯棒时)。

- 缺点: 设备投资较高、需要专业操作、模具更换耗时。

热弯法

适用于大直径、厚壁金属管、高强钢管、不锈钢管(尤其小弯曲半径时)以及某些塑料管(如需要软化时),通过加热管材局部或整体降低其屈服强度,使其在较低应力下弯曲,减少回弹和起皱风险。

火焰加热弯管(适合现场或大直径管)

- 工具: 氧乙炔焊炬(或其他可燃气火焰)、温度计(或目测判断温度)、弯管机(或简易弯胎)、水桶(用于冷却)、保温材料(如石棉布)。

- 步骤:

- 准备: 确定弯曲位置和角度,对于大直径管,通常需要填充干燥的河沙或使用芯棒支撑内壁(防止塌陷),管材两端需封堵。

- 加热: 使用焊炬沿管材待弯曲区域的外侧(弯曲受拉侧)进行均匀、快速加热,加热宽度通常为管径的1.5-2倍,加热温度:

- 碳钢管: 800-950°C(呈亮樱红色)。

- 不锈钢管: 1100-1200°C(呈亮黄色)。

- 铜管: 500-600°C(呈暗红色)。

- 避免过热导致晶粒粗大或氧化严重。

- 保温: 加热完成后,用石棉布等保温材料覆盖加热区域,使其温度均匀化并减缓冷却速度(对于不锈钢尤其重要,防止敏化)。

- 弯曲: 当温度达到要求且均匀后,迅速将管材放置在弯管机或简易弯胎上,利用弯管机或手动工具(如千斤顶、杠杆)施加力进行弯曲。关键点:

- 速度要快: 在温度下降前完成弯曲。

- 力道均匀: 避免冲击力。

- 控制形状: 注意防止截面过度椭圆化或起皱。

- 冷却: 弯曲完成后,根据材料要求进行冷却:

- 碳钢管: 通常在空气中自然冷却,或必要时进行正火处理(重新加热到850-900°C后空冷)以消除内应力,急冷(水淬)可能增加淬硬风险。

- 不锈钢管: 必须快速冷却(如水淬)以防止晶间腐蚀敏化,保温后直接水冷。

- 铜管: 空冷即可。

- 清理: 冷却后,清除管内的填充物(沙子),并用钢丝刷清理内壁氧化皮,对于不锈钢管,酸洗钝化处理。

- 优点: 可弯曲大直径、厚壁管、高强钢管,弯曲半径可以更小,减少回弹。

- 缺点: 工艺复杂、劳动强度大、能耗高、对材料性能有影响(可能降低强度、增加氧化)、需要严格控制温度和冷却速度、表面质量较差(需后续处理)、不适合大批量生产。

中频/高频感应加热弯管(适合大批量、高质量大直径管)

- 原理: 利用中频或高频交流电在管材待弯曲区域产生涡流,快速、局部、精确地加热管材外侧。

- 设备: 中频/高频电源、感应加热圈、弯管机(通常是数控的)、冷却系统。

- 步骤:

- 准备: 选择合适的感应圈和弯管模具,管材可能需要填充芯棒。

- 装夹: 将管材装夹在数控弯管机上。

- 加热与弯曲同步: 启动设备,感应圈快速加热管材弯曲区域外侧至目标温度(通常比火焰加热稍低),弯管机开始弯曲动作,加热和弯曲是同步进行的,热量集中在弯曲变形区。

- 冷却: 弯曲完成后,通常配备冷却系统对弯曲区域进行喷淋冷却。

- 优点: 加热速度快、效率高、热影响区小、加热位置精确可控、自动化程度高、质量稳定(椭圆度、壁厚减薄小)、适合大批量生产。

- 缺点: 设备投资巨大、技术复杂、维护成本高。

塑料管弯制方法

塑料管(如PVC, PP, PE, PPR)的弯制通常利用其热塑性,采用热弯法。

- 工具: 热风枪、电吹风、加热箱、弯管胎(木模或金属模)、水桶(冷水)、温度计(可选)。

- 步骤:

- 准备: 清洁管材,测量弯曲位置和角度,制作或选择合适的弯管胎(弯曲半径需略小于要求半径,考虑冷却收缩)。

- 加热:

- 局部加热: 使用热风枪或电吹风,沿管材待弯曲区域的外侧(弯曲受拉侧)均匀加热,加热要快而均匀,避免过热导致管壁变薄或烧焦,加热温度接近或略低于塑料的熔点(参考材料手册,如PVC约130-140°C)。

- 整体加热: 将管材弯曲部分放入加热箱中整体加热至软化温度。

- 弯曲: 当加热区域软化后(用手轻按有弹性),迅速将管子放在弯管胎上,施加适当的力使其贴合弯管胎形状。关键点:

- 动作要快: 在塑料冷却固化前完成弯曲。

- 用力均匀: 避免急弯导致管壁褶皱或破裂。

- 冷却定型: 保持管子在弯管胎上,用冷水喷淋或自然冷却使其完全定型,冷却过程中管材会收缩,弯管胎半径要预留收缩量。

- 脱模检查: 冷却后从弯管胎上取下管材,检查弯曲角度、半径和外观。

- 优点: 设备简单、成本低、操作方便。

- 缺点: 精度相对较低、效率不高、不适合大批量、对加热温度控制要求高。

软管弯制方法

液压管、气管等软管通常不需要专门弯制工具,依靠其自然柔韧性手动弯曲成所需形状即可,但有时为了保持特定形状或避免急弯导致损坏,会使用软管弯管器或弹簧护套。

- 弹簧护套: 将弹簧护套套在软管需要弯曲的部分,然后弯曲软管,弹簧护套提供支撑,防止弯曲半径过小导致软管压扁或过度扭曲。

- 软管弯管器: 一种带沟槽的板或模具,将软管嵌入沟槽中弯曲,获得较均匀的弯曲半径。

关键注意事项(适用于所有方法)

- 材料特性: 不同材料(钢、不锈钢、铜、铝、塑料)的弯曲性能、回弹量、允许的最小弯曲半径、加热要求差异巨大,必须根据材料特性选择方法和参数。

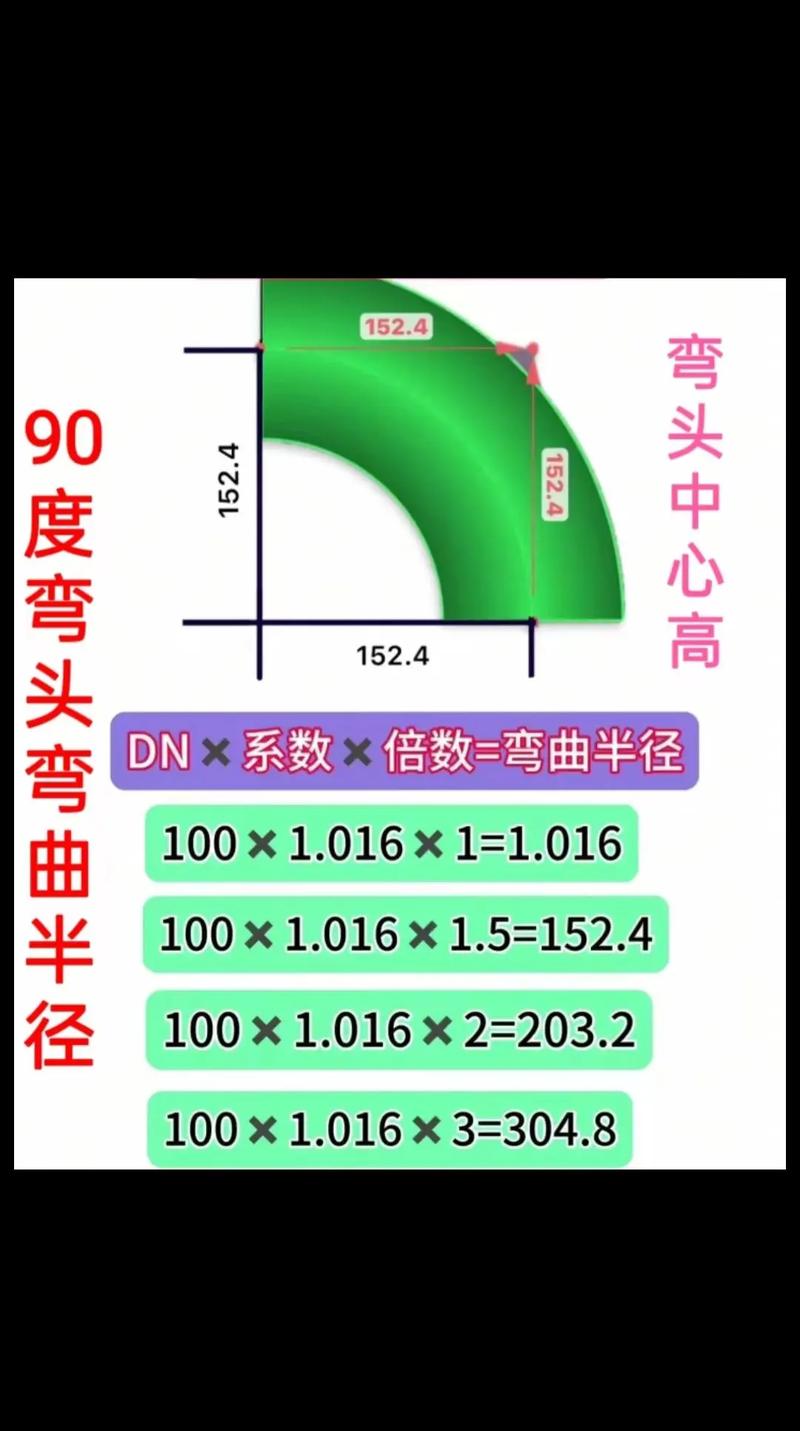

- 最小弯曲半径: 每种管材和壁厚都有其允许的最小弯曲半径,过小的半径会导致管壁严重起皱、破裂或椭圆化,查阅材料手册或规范。

- 回弹: 冷弯时,材料弹性恢复会导致实际弯曲角度小于模具角度,必须通过试验确定回弹量,并在设定角度时预留。

- 椭圆化: 弯曲时管截面会变成椭圆形,薄壁管、大弯曲半径时更明显,使用芯棒、反变形模或控制弯曲速度可减少椭圆化。

- 壁厚减薄: 弯曲外侧(受拉侧)管壁会减薄,内侧(受压侧)会增厚,过度减薄会影响强度,控制弯曲半径和速度。

- 起皱: 受压侧(内侧)易出现褶皱,使用芯棒、控制弯曲速度、避免过度受压可减少起皱。

- 填充物/芯棒: 对于薄壁管、小弯曲半径或易起皱/塌陷的管材,使用干燥沙、冰、橡胶球、聚氨酯芯棒或钢芯棒可有效支撑内壁,防止变形。

- 安全防护:

- 冷弯:注意夹紧防滑,防止管材弹出伤人。

- 热弯:佩戴隔热手套、护目镜、防护服,防止烫伤,注意通风,防止吸入有害烟气(尤其加热塑料或镀锌管时),注意防火。

- 操作设备时遵守安全规程。

- 检查: 弯曲后必须检查角度、半径、椭圆度、壁厚减薄量、表面质量(裂纹、起皱、划伤)等,确保符合要求。

选择哪种“水平曲”弯制方法,取决于:

-

管材类型和规格: 直径、壁厚、材料(金属/塑料)。

-

弯曲要求: 最小弯曲半径、弯曲角度精度、批量大小。

-

生产条件: 现场加工还是工厂生产、设备预算、技术能力。

-

小批量、小直径、薄壁管: 手动弯管器或小型电动弯管机。

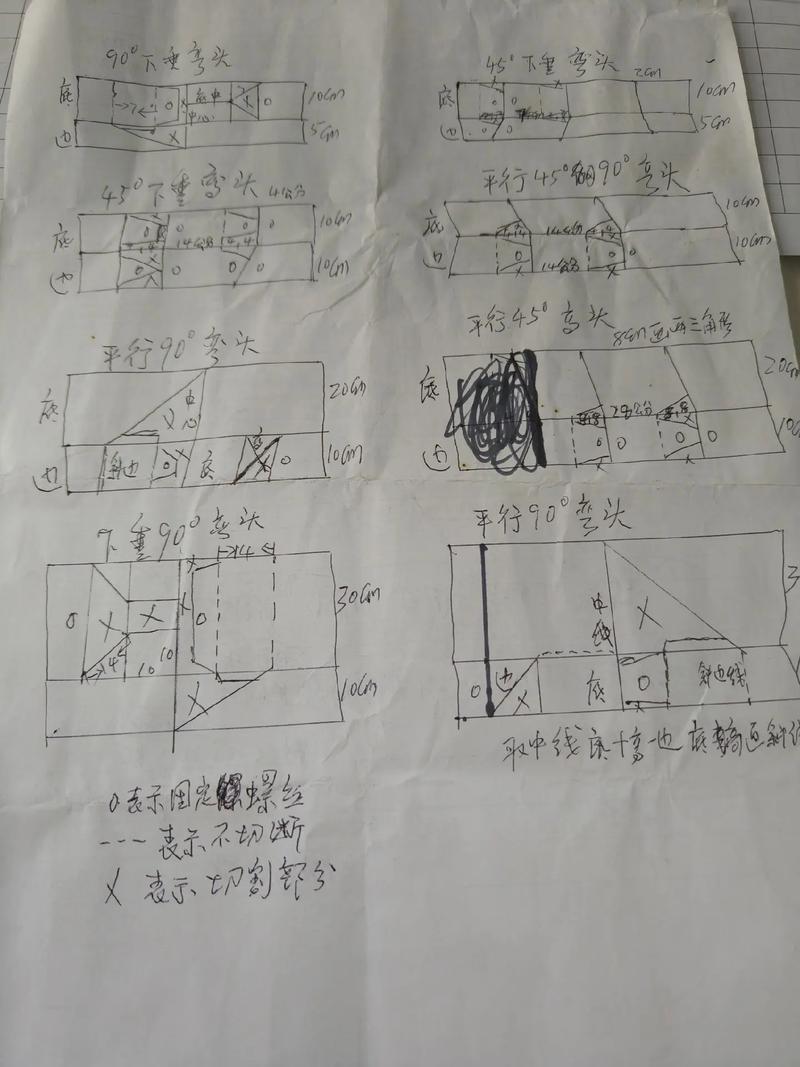

(图片来源网络,侵删)

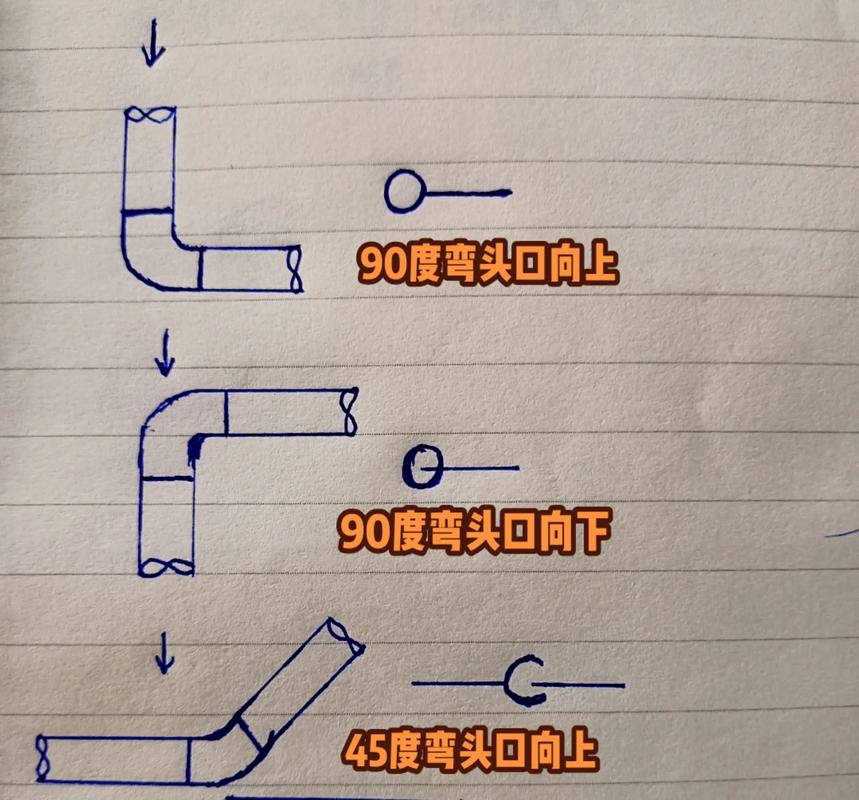

(图片来源网络,侵删) -

中小批量、中等直径、精度要求较高: 中型液压/电动弯管机(带芯棒)。

-

大批量、高精度、中小直径: CNC弯管机。

-

大直径、厚壁、高强钢、小弯曲半径: 火焰加热弯管或中频感应加热弯管。

-

塑料管: 热风枪/加热箱热弯。

-

软管: 手动弯曲或配合弹簧护套/弯管器。

务必根据具体应用场景和材料特性,选择最合适的方法,并严格遵守操作规程和安全要求。