🛠 1. 烘箱加热 (热风循环烘箱)

- 原理: 利用内部电热元件加热空气,并通过风扇强制热空气在烘箱内循环,将热量均匀传递给放置在内部的树脂或树脂制品。

- 适用场景:

- 热固性树脂的固化: 这是最主要的应用,环氧树脂、不饱和聚酯树脂、酚醛树脂、聚氨酯树脂等,在混合固化剂后,需要精确控制温度和时间使其完全固化,烘箱提供稳定、均匀的环境。

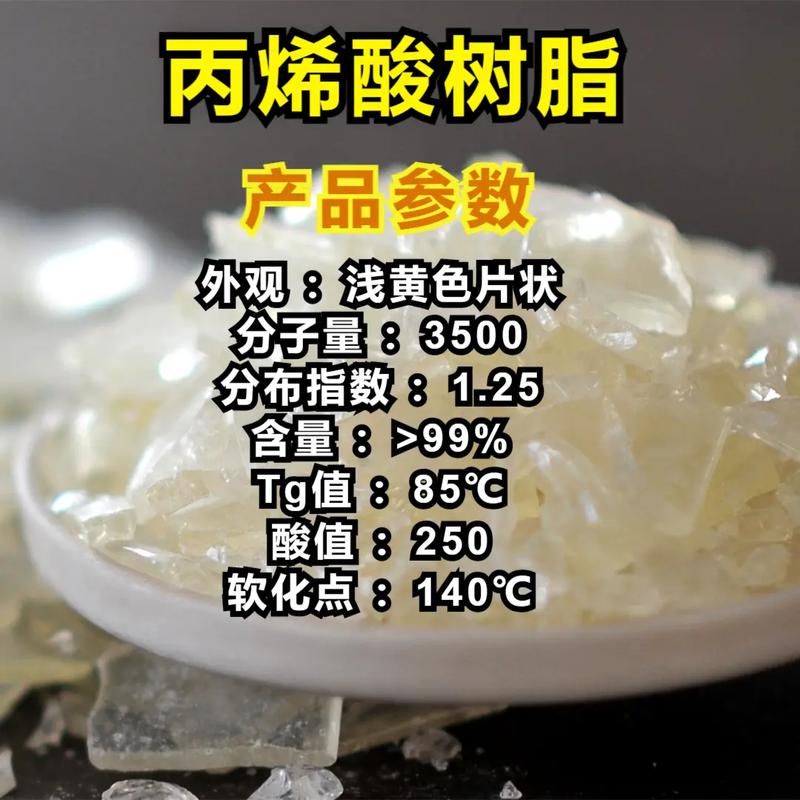

- 热塑性树脂的软化/预热: 在注塑、挤出或热成型前,需要将颗粒或片状热塑性树脂(如ABS, PC, PA, PET等)加热到其玻璃化转变温度以上,使其具有流动性。

- 后固化处理: 对已初步固化的热固性制品进行二次加热,以提高其最终性能(如Tg、强度、耐化学性)。

- 干燥处理: 吸湿性树脂(如尼龙、聚碳酸酯)在加工前需要干燥去除水分,防止制品出现气泡、银纹等缺陷。

- 实验室小批量处理: 研究开发、小试、样品制作等。

- 优点:

- 温度均匀性好: 强制热风循环确保箱内温度分布相对均匀。

- 温度控制精确: 现代烘箱配备精密的温控系统(PID控制),能设定和维持特定温度。

- 处理量大: 适合批量处理多个工件或大量树脂颗粒。

- 安全性高: 封闭设计,减少操作者接触高温部件的风险。

- 缺点:

- 加热速度相对较慢: 热量通过空气传递,不如直接接触快。

- 不适合大型或不规则形状工件: 工件尺寸受烘箱空间限制;形状复杂可能导致加热不均。

- 需要预热时间: 达到设定温度需要一定时间。

- 能耗较高: 维持整个箱体温度需要持续加热。

- 关键注意事项:

- 务必使用耐高温的托盘或支架 放置树脂工件,避免直接接触烘箱内壁或加热元件。

- 严格控制温度和时间,参考树脂供应商提供的工艺参数,过热会导致树脂降解、变色、起泡或性能下降。

- 确保良好通风,特别是固化过程中可能释放挥发性物质(如未反应的单体、溶剂等),防止有害气体积聚。

- 工件之间留有适当间隙,保证热空气流通。

🔥 2. 热风枪加热

- 原理: 通过电热元件加热空气,然后通过一个狭小的喷嘴高速喷出高温气流,直接作用于树脂表面或局部区域。

- 适用场景:

- 局部加热/软化: 修复热塑性塑料制品(如焊接、弯曲、压平)、软化树脂以便粘接或调整形状。

- 加速局部固化: 对热固性树脂的特定区域进行局部加热,加速其固化过程(如修补气泡、填补缝隙)。

- 解冻/预热: 快速解冻低温储存的树脂或模具。

- 去除标签或胶水: 软化粘合剂。

- 小面积或复杂形状工件的加热: 烘箱无法容纳或加热不均时。

- 优点:

- 加热速度快、温度高: 局部区域可在短时间内达到很高温度。

- 灵活性高: 便携,可方便地移动到工件位置,加热任意形状和位置的局部区域。

- 无需大型设备: 成本相对较低,操作简单。

- 缺点:

- 温度控制精度较低: 难以像烘箱那样精确控制温度和均匀性,完全依赖操作者经验。

- 温度分布极不均匀: 热量高度集中在喷嘴附近,容易造成过热(烧焦、碳化)或加热不足。

- 容易损伤工件: 操作不当(距离太近、移动太慢、温度太高)极易使树脂表面熔化、起泡、变色或分解。

- 有火灾风险: 高温气流可能点燃附近易燃物。

- 产生有害烟雾: 树脂受热分解会产生刺激性甚至有毒的烟雾,必须在通风良好的地方操作,并佩戴防护面罩。

- 关键注意事项:

- 保持安全距离: 根据树脂类型和所需温度,调整热风枪与工件之间的距离(通常几厘米到十几厘米),并不断移动喷嘴。

- 使用最低有效温度: 从低温开始尝试,逐渐升高,避免过热。

- 佩戴防护装备: 必须佩戴耐高温手套、护目镜和防毒面具/呼吸器,防止烫伤和吸入有害烟雾。

- 远离易燃物: 确保工作区域没有纸张、溶剂等易燃品。

- 主要用于热塑性树脂或热固性树脂的局部处理,不适合大面积固化或大批量处理。

📦 3. 热压机加热

- 原理: 将树脂(通常是预浸料、片材、粉末或液体置于模具中)置于加热板之间,通过加热板提供热量,同时施加压力,热量通过热传导直接传递给树脂,压力使其成型并促进流动和密实。

- 适用场景:

- 热固性复合材料的成型: 这是热压机最核心的应用,用于制造高性能复合材料部件,如碳纤维/环氧、玻璃纤维/聚酯预浸料的层压板、蜂窝夹层结构等,加热使树脂熔融流动,压力排除空气、压实纤维,然后固化。

- 热塑性复合材料的片材模压: 将连续纤维增强的热塑性片材加热到熔点以上,在压力下模塑成型。

- 粉末模压: 将热塑性或热固性树脂粉末在模具中加热加压成型。

- 层压板制造: 如电路板基材(FR4)、装饰层压板等。

- 需要同时施加压力和精确温度控制的成型工艺。

- 优点:

- 加热效率高: 热量通过金属加热板直接传导,加热速度快且均匀(在厚度方向)。

- 压力与温度协同作用: 压力促进树脂流动、浸润纤维、排除气泡、提高密实度和界面结合力,是高质量成型的关键。

- 温度和压力控制精确: 现代热压机配备高精度温控系统和液压/气压系统,能精确控制温度、压力、压力曲线和保压时间。

- 适合制造高质量、高精度、复杂形状的复合材料部件。

- 缺点:

- 设备昂贵复杂: 热压机本身及其配套模具成本很高。

- 需要专用模具: 根据产品形状定制模具,成本高、周期长。

- 处理周期相对较长: 包括升温、保压、冷却、脱模等步骤。

- 主要适用于平面或相对简单的形状: 复杂深腔结构成型困难。

- 不适合小批量或原型制作: 模具成本高。

- 关键注意事项:

- 模具温度控制至关重要: 必须确保模具表面温度均匀且符合工艺要求。

- 压力曲线设计: 需要根据树脂流动特性和产品结构设计合适的压力施加方式(如先低压排气,后高压压实)。

- 脱模剂使用: 合理使用脱模剂,防止粘模。

- 安全操作: 高温高压设备,需严格遵守操作规程,防止烫伤和机械伤害。

- 工艺参数优化: 温度、压力、时间等参数需要根据具体树脂体系和产品进行严格测试和优化。

📌 总结与选择建议

| 方法 | 核心原理 | 主要优点 | 主要缺点 | 最佳应用场景 |

|---|---|---|---|---|

| 烘箱加热 | 强制热风循环对流加热 | 温度均匀、控制精确、可批量 | 加热慢、空间限制、能耗高 | 热固性树脂固化、热塑性树脂干燥/预热、实验室小试 |

| 热风枪 | 高温高速气流直接加热 | 速度快、灵活、便携 | 温度不均、易过热、风险高、烟雾大 | 局部软化、修复、加速局部固化、小面积处理 |

| 热压机 | 加热板传导加热+压力 | 效率高、压力协同、精度高 | 设备昂贵、需专用模具、周期长 | 复合材料成型(热固性/热塑性)、层压板制造 |

📌 如何选择?

- 看树脂类型:

- 热固性树脂固化:烘箱 是最常用、最可靠的选择,热压机用于复合材料成型。

- 热塑性树脂软化/预热:烘箱(干燥/大批量预热)或 热风枪(局部软化/小批量快速预热)。

- 复合材料成型:热压机 是标准方法。

- 看应用需求:

- 需要精确、均匀、大批量固化/干燥:选 烘箱。

- 需要快速、灵活的局部加热/修复:选 热风枪(务必注意安全!)。

- 需要同时加热加压制造高性能部件:选 热压机。

- 看工件尺寸和形状:

- 大型或不规则形状:烘箱可能受限,热风枪灵活但风险高,热压机需定制模具。

- 小型规则件:烘箱、热风枪、热压机都可能适用,看具体工艺。

- 看预算和规模:

- 实验室、小批量、预算有限:烘箱或热风枪。

- 工业化生产、大批量、高质量要求:热压机或大型工业烘箱。

⚠ 重要通用注意事项

- 安全第一: 无论哪种方法,操作高温设备都有烫伤风险,务必佩戴合适的防护装备(耐高温手套、护目镜、防护服),热风枪操作必须在通风处并戴防毒面具!

- 遵循树脂说明书: 不同树脂、不同牌号的最佳加热温度、时间、速率都不同。务必仔细阅读并遵守树脂供应商提供的工艺指南。

- 温度控制是关键: 过热会导致树脂降解、性能下降、起泡、变色甚至燃烧,温度不足则可能导致固化不完全、粘度不够等缺陷。

- 通风: 加热树脂(尤其是热固性树脂固化时)可能释放挥发性有机物或其他有害气体,确保工作场所通风良好。

- 设备维护: 定期校准温度传感器,清洁烘箱和热风枪,检查热压机液压系统等。

选择哪种方法最终取决于你的具体需求、可用资源和安全考量,对于大多数树脂固化需求,烘箱是最稳妥和通用的选择。

(图片来源网络,侵删)