制作蜡模的方法主要有以下几种,具体取决于生产批量、零件复杂程度、精度要求和成本预算:

🛠 一、 主要制作方法

🧪 1. 注射成型法(最常用,适合批量生产)

- 原理: 将熔融的蜡料在压力下注入到金属模具(模具钢制作)中,冷却后开模取出蜡模。

- 步骤:

- 准备模具: 清洁、预热金属模具(通常预热到蜡料熔点以上10-30°C,便于流动和填充)。

- 熔化蜡料: 将石蜡基或松香基蜡料在蜡锅中加热到流动状态(通常60-80°C,具体温度取决于蜡料种类),注意避免过热(防止燃烧或性能下降)。

- 注射: 使用注蜡机(手动或自动)将熔融蜡料以一定压力和速度注入模具型腔。

- 保压/冷却: 注射后保持压力一段时间(保压),使蜡料补充冷却收缩,然后冷却定型。

- 开模取模: 待蜡模充分冷却固化后,打开模具,小心取出蜡模。

- 修整: 去除飞边、水口(浇注系统残留)、分模线毛刺等缺陷。

- 优点: 生产效率高,尺寸精度好,表面光洁度高,适合复杂形状和批量生产。

- 缺点: 模具制造成本高,周期长,不适合单件或小批量生产。

👐 2. 压制法(适合中小批量或简单形状)

- 原理: 将固态或半固态(预热软化)的蜡料块放入敞开的金属模具中,通过压力机压制成型。

- 步骤:

- 准备模具: 清洁、预热金属模具(温度通常较低,使蜡料保持可塑性)。

- 放置蜡料: 将预制的蜡料块或颗粒放入模具型腔。

- 压制: 合模,施加压力(手动或机械),使蜡料充满型腔。

- 保压/冷却: 保持压力,冷却定型。

- 开模取模: 冷却后开模取出蜡模。

- 修整: 去除飞边、水口等。

- 优点: 模具比注射模简单便宜,设备要求相对较低。

- 缺点: 生产效率低于注射法,对复杂形状填充困难,表面光洁度和尺寸精度稍逊于注射法。

🎨 3. 浇注法(适合单件、大型或复杂形状)

- 原理: 将熔融的蜡料浇注到模具(通常是硅胶模、石膏模或3D打印模)中,冷却后固化成型。

- 步骤:

- 准备模具: 清洁模具(硅胶模需涂脱模剂),如果是硅胶模,需抽真空排除气泡。

- 熔化蜡料: 加热蜡料至完全熔融流动状态。

- 浇注: 将熔融蜡料缓慢、平稳地倒入模具型腔,避免裹入空气,可轻微震动模具帮助排气和填充。

- 冷却: 让蜡料在模具中自然冷却固化(可能需要数小时至十数小时,取决于蜡料和模具体积)。

- 脱模: 待蜡模完全冷却硬化后,小心从模具中取出。

- 修整: 去除分模线飞边、浇口残留等。

- 优点: 模具成本低(尤其硅胶模),灵活性高,适合单件、小批量、大型或极复杂形状的蜡模制作。

- 缺点: 生产效率低,尺寸精度和表面光洁度受模具和操作影响较大,容易产生气泡、缩孔等缺陷。

🧩 4. 组合法(适合复杂结构)

- 原理: 将多个通过上述方法(通常是浇注或压制)制作的简单蜡模零件,用熔融的蜡料粘接组合成一个整体蜡模。

- 步骤:

- 制作各个单独的蜡模零件。

- 设计蜡模的粘接面(通常设计成平面或榫卯结构)。

- 用电烙铁、小喷枪或热风枪加热粘接面至微熔。

- 将零件精确对位粘接,施加轻微压力。

- 待粘接处冷却凝固。

- 对整体蜡模进行修整,掩盖粘接痕迹,确保表面光滑。

- 优点: 能制造整体模具难以实现的复杂内部结构或超大尺寸蜡模。

- 缺点: 增加了工序,粘接处是薄弱环节,需要仔细操作和修整。

🧪 二、 常用蜡料类型

- 石蜡基蜡: 成本低,流动性好,收缩率较大,强度较低,常用于浇注法或作为组合蜡料。

- 松香基蜡: 强度高,收缩率小,韧性好,成本较高,常用于注射法或要求高的浇注模。

- 微晶蜡: 强度高,韧性好,收缩率小,流动性稍差,常用于组合或表面要求高的部分。

- 复合蜡: 由多种蜡料混合而成,综合性能好,应用广泛(如“模型蜡”、“铸造蜡”)。

- 可溶性蜡: 用于制作内部型芯,后续可溶于特定溶剂(如三氯乙烯)中,形成复杂内腔,成本高,操作要求高。

🧰 三、 关键步骤与注意事项(通用)

-

模具准备:

(图片来源网络,侵删)

(图片来源网络,侵删)- 清洁: 确保模具型腔无灰尘、油污、残留蜡或脱模剂残留。

- 脱模剂: 金属模、石膏模等可能需要均匀喷涂薄层脱模剂(如硅油),便于取模。

- 预热: 金属模通常需要预热至合适温度(见前述),保证蜡料流动性和填充效果,硅胶模通常室温或略低。

- 排气: 确保模具排气良好(设计排气槽、使用抽真空),防止蜡模产生气泡或填充不满。

-

蜡料处理:

- 熔化: 使用专用蜡锅(水浴或电热),控制温度在蜡料推荐范围内,避免局部过热碳化,定期搅拌。

- 除杂/脱泡: 大批量生产或要求高时,可进行蜡料过滤和真空脱泡处理,减少内部缺陷。

- 温度控制: 注射/压制温度、浇注温度都需严格控制。

-

成型操作:

- 填充: 确保蜡料完全、均匀地填充模具型腔所有细节,浇注时注意流速和方式。

- 压力: 注射和压制时需施加足够且稳定的压力。

- 保压: 补缩冷却收缩,防止缩孔。

- 冷却: 冷却速度需均匀,过快可能导致变形或开裂,金属模冷却可适当快,硅胶模需慢冷。

-

脱模与修整:

- 时机: 待蜡模充分冷却硬化后再脱模,防止变形。

- 操作: 动作轻柔,避免划伤或损坏蜡模,复杂蜡模可能需要分步脱模。

- 修整: 使用锋利的刀片、小锉刀、热针(电烙铁尖)等工具去除飞边、水口、分模线毛刺,修复小缺陷(如气孔、凹陷),注意保持尺寸精度和表面光洁度。修整后的蜡模需再次检查。

-

组合与装配:

(图片来源网络,侵删)

(图片来源网络,侵删)- 设计合理的粘接结构。

- 粘接面清洁、对位精确。

- 控制加热温度和时间,避免局部过熔变形。

- 修整粘接处,使其光滑过渡。

⚠ 四、 重要注意事项

- 安全第一: 操作熔融蜡料时注意防烫伤,使用通风设备,避免吸入蜡蒸气或烟雾(尤其加热松香类蜡时),使用化学溶剂(如脱模剂、可溶性蜡溶解)时注意防火和防护。

- 环境控制: 蜡模制作环境应清洁、恒温恒湿(避免温度剧烈变化导致蜡模变形),减少灰尘。

- 质量控制: 每个步骤都需检查蜡模质量(尺寸、外观、内部缺陷),使用卡尺、投影仪等工具检测尺寸。

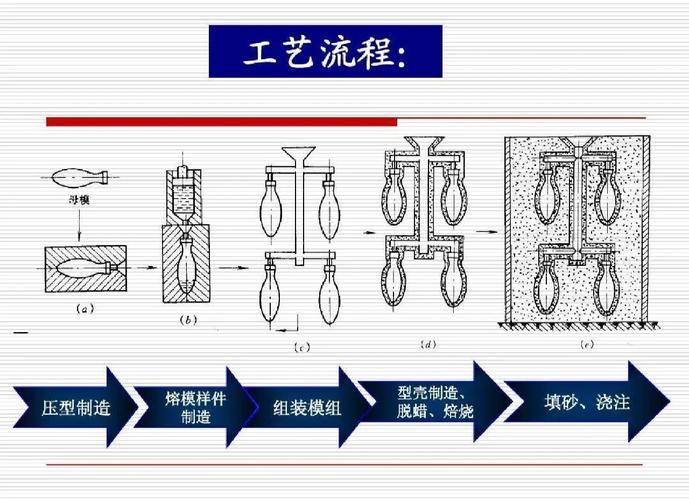

- 后续工序: 蜡模制作完成后,需进行组树(将多个蜡模及浇注系统蜡棒组装到模组蜡板上),然后进行制壳(反复浸涂耐火涂料并撒砂、干燥硬化),脱蜡(加热熔失蜡模),焙烧(烧尽残留物并烧结型壳),最后浇注金属液。

制作蜡模的核心在于精确复制最终金属零件的形状和尺寸,选择哪种方法取决于你的具体需求:

- 大批量、高精度、复杂件: 注射成型法(金属模)。

- 中小批量、中等复杂度: 压制法或浇注法(硅胶模)。

- 单件、大型、极复杂件: 浇注法(硅胶模)或组合法。

- 带复杂内腔: 可考虑使用可溶性蜡制作内芯。

无论哪种方法,模具质量、蜡料控制、操作技巧和严格的质量检查都是获得合格蜡模的关键,祝你制作顺利!🛠️✨